在磁場電磁鐵的設(shè)計中,核心參數(shù)的選定直接決定了電磁鐵能否滿足實際工況需求。工程師提出“磁場大小、磁極間距、磁極表面尺寸形狀” 三大核心參數(shù)。這三大核心參數(shù)是設(shè)計的基礎(chǔ)框架,而工作時長與冷卻方式則是保障其穩(wěn)定運(yùn)行的關(guān)鍵補(bǔ)充。以下從設(shè)計邏輯角度詳細(xì)解析這些參數(shù)的作用及關(guān)聯(lián):

一、三大核心參數(shù):決定電磁鐵的 “磁場性能”

磁場大小(磁感應(yīng)強(qiáng)度 B 或磁場強(qiáng)度 H)這是電磁鐵設(shè)計的首要目標(biāo)參數(shù),直接關(guān)聯(lián)其應(yīng)用場景:

例如,實驗室用于材料磁化的電磁鐵可能需要 0.5-2T 的磁場,而工業(yè)起重電磁鐵可能只需 0.1-0.3T;

磁場大小決定了線圈的安匝數(shù)(匝數(shù) × 電流)、鐵芯材料的磁導(dǎo)率要求(需避免磁飽和,如高磁場需用高飽和磁密的硅鋼或坡莫合金)。

若磁場參數(shù)設(shè)定不足,會導(dǎo)致電磁鐵 “力不從心”;若過高,則會造成線圈功耗、體積的浪費(fèi),甚至因鐵芯飽和無法達(dá)到預(yù)期磁場。

磁極之間的距離(氣隙長度 δ)磁極間距是磁場傳遞的 “路徑長度”,對磁場強(qiáng)度和能量損耗影響顯著:

根據(jù)磁路歐姆定律,氣隙處的磁阻遠(yuǎn)大于鐵芯(空氣磁導(dǎo)率≈1,鐵芯磁導(dǎo)率≈103-10?),相同磁動勢下,氣隙越長,磁場強(qiáng)度衰減越明顯(\(B≈\frac{NIμ_0S}{δ}\),其中S為磁極面積,NI為安匝數(shù));

設(shè)計時需根據(jù)實際需求(如容納被磁化物體的空間)確定間距,同時通過增加線圈安匝數(shù)或磁極面積來補(bǔ)償長氣隙導(dǎo)致的磁場損失。 例如,需在 100mm 間距內(nèi)產(chǎn)生 1T 磁場,比在 10mm 間距內(nèi)產(chǎn)生相同磁場,所需線圈能量可能相差 10 倍以上。

磁極表面的尺寸、形狀磁極表面是磁場作用于外部的 “窗口”,直接影響磁場的均勻性和覆蓋范圍:

尺寸:磁極面積S越大,在相同氣隙下可產(chǎn)生的磁通量越多(\(Φ=B×S\)),適合需要大面積均勻磁場的場景(如電機(jī)定子磁化);

形狀:

平面磁極適合產(chǎn)生垂直于表面的勻強(qiáng)磁場;

弧形磁極可聚焦磁場(如磁控濺射設(shè)備);

異形磁極(如 V 形、環(huán)形)則用于特殊磁場分布需求(如傳感器校準(zhǔn))。 若磁極尺寸與被作用物體不匹配(如小磁極對應(yīng)大物體),會導(dǎo)致邊緣磁場畸變,影響實際效果。

二、關(guān)鍵補(bǔ)充參數(shù):保障電磁鐵的 “穩(wěn)定運(yùn)行”

單次工作時長工作時長決定了線圈的熱負(fù)荷:

短時脈沖工作(如毫秒級充磁)的電磁鐵,線圈可承受大電流(短時過載),無需復(fù)雜散熱;

連續(xù)工作(如磁力吸盤)則需嚴(yán)格控制線圈電流密度(通常≤5A/mm2),避免長期發(fā)熱導(dǎo)致絕緣老化或電阻上升。 設(shè)計時需通過熱仿真計算線圈溫升,確保在規(guī)定時長內(nèi)溫度不超過材料耐溫極限(如漆包線耐溫 155℃)。

冷卻方式冷卻方式是平衡 “磁場強(qiáng)度” 與 “工作時長” 的關(guān)鍵:

自然風(fēng)冷:適用于小功率、短時工作的電磁鐵(如小型繼電器),結(jié)構(gòu)簡單但散熱能力有限;

強(qiáng)制風(fēng)冷:通過風(fēng)扇加速散熱,可支持中功率、間歇工作場景(如實驗室小型電磁鐵);

水冷:通過冷卻水循環(huán)帶走熱量,適用于大功率、連續(xù)工作的電磁鐵(如 MRI 設(shè)備的梯度線圈),能在高電流下維持穩(wěn)定磁場。例如,相同體積的電磁鐵,水冷方式可允許線圈電流比自然風(fēng)冷提高 30%-50%,從而產(chǎn)生更強(qiáng)的磁場。

總結(jié)

磁場電磁鐵的設(shè)計是 “目標(biāo)參數(shù)” 與 “約束條件” 的平衡:

以磁場大小、磁極間距、磁極尺寸形狀為核心,確定線圈參數(shù)(匝數(shù)、導(dǎo)線規(guī)格)和鐵芯設(shè)計;

以工作時長、冷卻方式為約束,優(yōu)化散熱結(jié)構(gòu)和電流控制策略,確保在滿足性能的同時不損壞設(shè)備。

這種設(shè)計邏輯既能保證電磁鐵 “夠力、夠準(zhǔn)”,又能使其 “耐用、穩(wěn)定”,最終匹配實際應(yīng)用場景的需求。

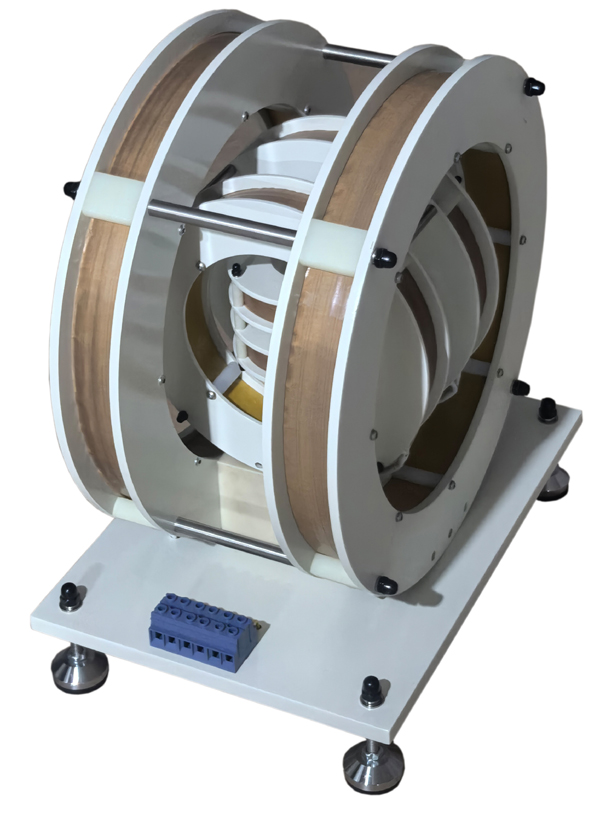

HM-100DC/AC型三維赫姆霍茲線圈

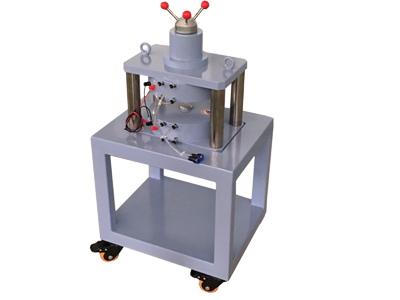

HM-100DC/AC型三維赫姆霍茲線圈 PEM-1006H小型垂直磁場電磁鐵

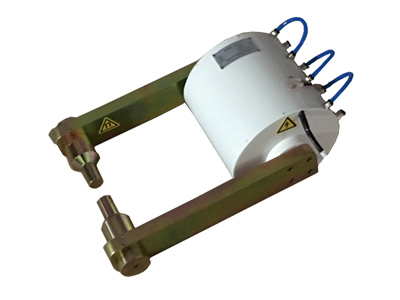

PEM-1006H小型垂直磁場電磁鐵 PEM-2014L立式磁場電磁鐵

PEM-2014L立式磁場電磁鐵 PEM-60H磁場電磁鐵

PEM-60H磁場電磁鐵 PEM-4002Y型磁場電磁鐵

PEM-4002Y型磁場電磁鐵 ?

?